高性能铝合金开发,沉淀硬化理论 || 一部航空铝合金百年发展史 || Alfred Wilm

自Alfred Wilm偶然发现了一种铝合金的时效硬化现象已经过去了一个多世纪,这种铝合金后来被称为硬铝(Duralumin)。他的工作使人们逐渐认识到硬化是由细小的沉淀物而引起的,这些沉淀物为位错的运动提供了障碍,这是冶金学从一门艺术过渡到科学的一个很好的例子。简要介绍了时效硬化铝合金的发展以及现代实验技术在原子尺度上理解沉淀过程的方法。然后讨论了时效硬化的一些现代问题。

如果对20世纪最重要的冶金发展进行民意调查,如果100年前 Alfred Wilm发现的时效硬化不受欢迎,那就令人惊讶了。尽管这一现象与铝合金有关,但现在人们认识到,通过这种热处理方法可以强化的合金种类远远超过铁合金中传统的马氏体相变。

Alfred Wilm于1869年出生在当时德国东南部Silesia的一个农场。当他还是一个农业学校的学生时,他对化学产生了兴趣,后来,1901年,在柏林附近的纽巴贝尔斯堡科学技术分析中心,他被任命为的冶金学家。

两年来,他研究了通过热处理增强铝铜合金的可能性,毫无疑问,他发现,与碳钢相反,这些合金在高温淬火后变软而不是硬。然后,在1903年,他的研究中心受在柏林的德国战争兵工厂的委托,寻找一种具有黄铜特性的铝合金,可用于制造弹药。

1906年,Wilm对Al-Cu-Mn合金进行了试验,几乎达到了要求的强度,但硬度仍然过低。然后加入0.5%的镁,制备一些薄片,在520℃的盐浴中加热并淬火。这是一个周六的上午,就在中午快要关门的时候,Wilm的助手Jablonski利用离开之前仅有的时间快速测量了铝合金的硬度。那时候,据说Wilm本人在一个阳光明媚的周末的剩余时间里在附近的哈维尔河上航行。

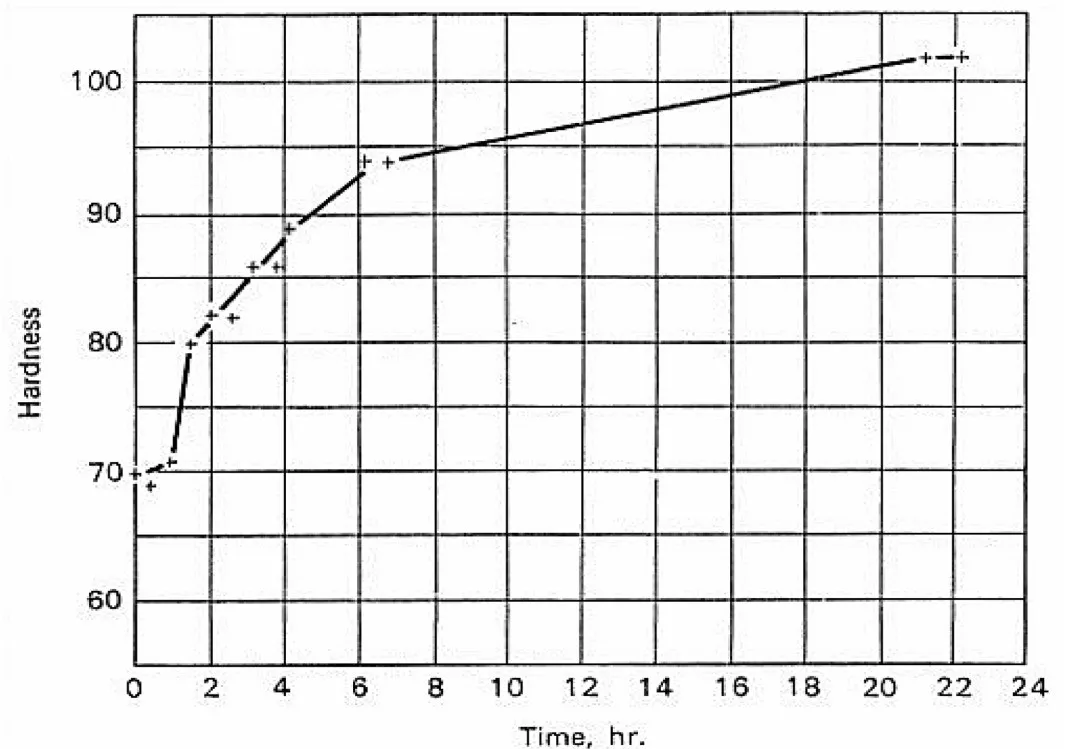

在接下来的星期一,Jablonski完成了他的测试,两人都惊讶地发现硬度明显高于先前的记录。检查硬度计的校准后,重复试验,确认铝合金的硬度因为四天时间增加了,之后保持不变(图1)。

图1 Afred Wilm发表的第1条时效硬化曲线

铜含量为3.5-5.5%,镁和锰含量低于1%的铝合金获得了专利,到1908年,实验工作已经进入了可以投入商业生产的阶段。Wilm被允许获得所有专利权,并同意将这项发明授权给位于德国西北部杜伦的Durener Metalwerke。

据推测,单词“Durener”和“aluminal”的缩略语导致了这种合金的名称“Duralumin”,它于1909年获得版权,至今仍被认可。Wilm最终在1911年发表了论文,描述了他的工作,不久之后,他放弃了冶金学,重返农业,也许是由许可证的收益资助的。正如Hornbogen所指出的那样,他在1937年去世时并不知道自己发明了第一种纳米技术。

虽然Wilm是第一个认识到时效硬化过程的人,但这种现象在不经意间成为了一些早期合金强化的原因。两个例子是希腊人在公元前300年左右使用的银基货币,以及1906年在美国销售的金铂铜银牙科合金。另一种可能性是铸造合金Al-8Cu,称为P12,用于为莱特兄弟飞行器提供动力的12马力发动机的曲柄箱。

尽管时效硬化的原因尚不清楚,但Duralumin很快就被齐柏林伯爵(Count von Zeppelin)采用,在他位于德国弗里德里查芬(Freidrichafen)的工厂制造硬式飞艇。在第一次世界大战期间,几乎生产出来100艘这样的硬式飞艇,在这一时期,该国一年内生产了多达750吨的这种新型合金。

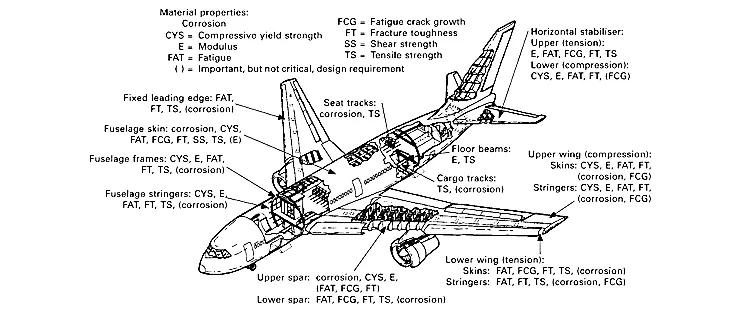

飞机各部对金属性能要求

Duralumin在德国德索的工厂也受到了容克教授的欢迎,他在那里生产了第一架全金属客机,容克F13,1919年首次飞行。一个特点是使用波纹板机身增加刚度。1911年,维克斯在英国成为一家小批量的商业生产商。美国铝业公司在同一年制造了一些实验室加热炉,并将当时称为17S(Al-4Cu-0.6Mg-0.5Si-0.6Mn)的产品商业化,截至2017年仍在市面销售。

用光学显微镜检查Duralumin的微观结构没有发现任何可以解释时效硬化反应的变化,直到1919年,才发现这种现象与合金元素随温度降低而降低的固溶度有关。

Osmond于1897年首次在Ag-Cu合金中报告了这一特征但美国的Merica、Waltenburg和Scott提出,从高“固溶处理”温度进行淬火可以抑制第二相的平衡分离,并导致不稳定的过饱和固溶体(SSSS)的形成。这些工作人员认为,硬化是第二相析出的结果,当淬火合金“时效”足够长的时间,可以形成“亚微观弥散”。因此,Al-Cu合金分解的第一个描述是SSSS→饱和α+θ(Al2Cu)。

Jeffries和Archer于1921年在美国发表了另一篇开创性的论文,他提出Al-Cu中可能会出现时效硬化,因为这些无形沉淀物的小颗粒充当了阻止晶体学滑移的“钥匙”,从而提高了合金的变形抗力。他们还得出结论,当颗粒的分散度是与保持θ相的结晶特征的最小尺寸时相一致时,将获得最大程度的硬化效果。

1924年,英国的Rosenhain首次提出Al-Cu合金的最大硬化不必与平衡相粒子的存在联系起来。他推断,这种相的离散粒子的形成会降低固溶体中溶质的浓度,实际上会导致软化而不是硬化。相反,他认为时效硬化是在时效过程的早期阶段母晶格无序性的增加。

1932年,Merica在很大程度上否定了他的早期理论,并提出了时效硬化可能是由形成平衡沉淀所需的铜原子的聚集或“打结”引起的。1935年,德国的Wasserman和Weerts证实,他们用X射线衍射检测到一个称为θ'的相,Al-Cu合金的时效过程确实涉及多个阶段,他们声称该相的成分与平衡θ相同,但晶格常数不同。

1937年,法国的Guinier和英国的Preston通过独立工作,首次给出了时效时Al-4Cu合金中预析出现象的直接实验证据。两人都得出结论,x射线衍射图上的特征条纹表明存在与铝基体的{100}α平面相关的二维富铜原子群。这些聚集体被称为GP区(GP区的概念是从这里产生的!),这让Preston大吃一惊,他换到了一个完全不同的物理领域,多年后才听说这个术语!现在人们认识到,在大多数时效硬化合金中,GP区是在SSSS分解的早期阶段形成的。

预沉淀的概念是有争议的。1938年,美国的Fink和Smith和,1949年,Geisler继续支持一个更简单的观点,即硬化是由平衡相的共格亚微观核引起的。

1947年,瑞士的Röhner提出了一个更为激进的理论,他认为预沉淀和沉淀对硬化没有任何显著影响。相反,他提出SSSS分解的第一个阶段是溶质原子迁移到母体晶格的间隙空间,导致产生空位,然后干扰滑移过程。

Röhner的理论是由伦敦金属研究所出版的,当时的惯例是在其年会上讨论选定的论文。随后的报告对Röhner的论文进行了猛烈的评论,那时公众对这类批评通常都很淡定,而现在读起来很有趣。

例如,一位撰稿人说:“找到相反的理论总是很有趣的——但我很遗憾地说,我完全不同意这个理论。作者是从我认为完全错误的前提出发的。他忽视了至关重要的数据。我的观点是,作者没有使他的理论符合事实,而是采取了符合他的理论的事实,这是不科学的”。

现在人们认识到,在淬火过程中保留的空位点阵在沉淀过程中起着重要的作用,其中之一就是它们对溶质扩散的帮助。例如,根据高温扩散数据推断,由于存在空位,在室温下时效的Al-Cu合金中GP区的形成是预期速率的107倍。

空位盘也可能凝结和塌陷,形成位错环,或者空位可以扩散到螺旋位错,导致它们爬进了螺旋。这两种结构都为时效过程中析出物非均匀形核提供了位置。

现代实验技术已经证实,大多数铝合金的时效过程是复杂的,可能涉及几个阶段。典型的共格GP区和可能在平衡相形成之前出现半共格的中间沉淀物。

在一些合金中,已经确定了两种类型的GP区;在另一些合金中有不止一种中间析出物。如后文所述,在溶液处理温度下淬火期间和之后的原子团簇也可能影响随后的沉淀过程。

Wilm的发现引发了其他铝合金系统的研究,这些系统可以时效硬化。正如Staley所指出的,所有的方法基本上都是经验性的。添加或减去合金元素,用户评估产品。

在尝试各种元素时,有人说这句格言是“如果有一点是好的,就多加一些,直到坏的事情发生”(这些信息说明,合金开发的早期也是在进行试错式的研发工作,而并不是说高性能铝合金在国外是在先进理论指导下开发的)。

出现了以Al-Cu-(Mg)、Al-Mg-Si和Al-Zn-Mg-(Cu)系为基础的铸造和锻造合金。最近,人们作出了重大努力来开发含有轻元素锂(s.g 0.54)合金的时效硬化潜力。

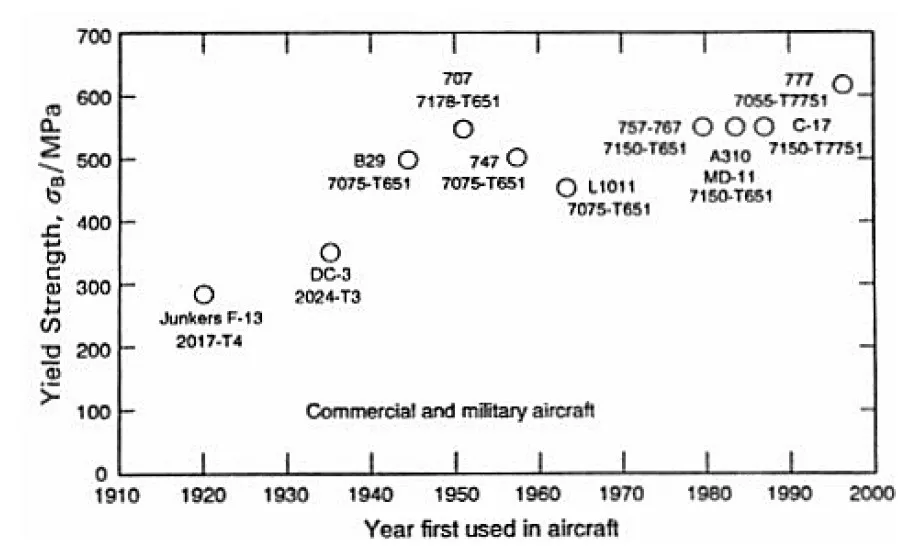

2017年,Duralumin的屈服强度为280MPa,用于商用飞机上翼蒙皮的合金的历史发展过程如图2所示。

图2 飞机蒙皮铝合金(1919-1994)

这些改进来自于新合金系统的开发、特定系统内成分的改性以及一系列多阶段时效处理(回火)的使用。

受飞机工业早期需求的刺激,开发出了更高强度的Al-Cu-Mg合金,包括变形合金2024(Al-4.3Cu-1.5Mg-0.6Mn),在T3状态(固溶处理、淬火、冷加工和自然时效)下,其屈服强度比硬铝高20%,并且具有较高的拉伸与屈服强度比,提高了损伤容限。

在包铝条件下,它被用于著名的DC-3飞机,并被用于自那个时代以来制造的大多数客机的机身。另一种早期合金是2014(Al-4.4Cu-0.5Mg-0.9Si-0.8Mn),在人工时效(T6)条件下,其屈服强度比硬铝高出约50%。通过在人工时效(T8回火)之前对这些合金进行冷加工,可以进一步提高强度。

基于Al-Cu系合金在高温下具有优异的蠕变强度。一个例子是2618合金(Al-2.2Cu-1.5Mg-1.1Fe-1Ni-0.2Si),用于协和式飞机(由法国宇航和英国飞机公司联合研制的中程超音速客机)的蒙皮和大部分结构。

另一种是2219合金(6.3Cu-0.3Mn-0.1V-0.18Zr),它是可焊接的,并已被用于一些太空飞行器的燃料箱。从这种合金中发展出几个实验成分,其中含有少量的Ag和Mg,它们促进了一种称为Ω相的相对稳定沉淀的形核,该沉淀在{111}α基体晶面上形成细小分散的薄板。

它的稳定性归因于这些元素在沉淀物/基体界面上的偏析,这限制了板材在200°C左右的温度下粗化。试验表明,Al-Cu-Mg-Ag合金的蠕变性能优于商用2000系列合金。在未时效状态下,一种合金(Al-5.6Cu-0.45Mg-0.4Ag-0.3Mn-0.18Zr)在130°C和200 MPa应力下暴露20000h后显示出零二次蠕变。

尽管早期的实验未能实现二元Al-Mg和Al-Si合金的时效硬化反应,但对三元Al-Mg-Si合金的热处理尝试是成功的。

第一种合金是6051(Al-0.5Mg-1Si),1921年引入美国。6051合金虽然强度不如2017,但更容易制造,并且具有更高的耐腐蚀性。

许多变形Al-Mg-Si合金已经被开发出来,它们已经成为最广泛应用于挤压型材的通用合金。事实证明,这些简单合金的时效过程是最令人费解的。

Mg和Si的添加量应平衡,以便形成准二元Al-Mg2Si合金(Mg:Si,1.73:1),或含有超过形成Mg2Si所需量的过量Si(如6051)。

最近,铝-镁-硅合金的铜含量更高,例如6013(Al-1Mg-0.8Si-0.85Cu),其屈服强度为330MPa。几种6xxx系列合金引起了制造汽车车身板的兴趣,部分原因是油漆烘烤循环(通常在制造后在160-190°C下进行)也可以促进时效硬化。

高硅含量的Al-Mg-Si合金在铸造方面也有重要的应用。一个例子,通常被称为356(Al-7Si-0.3Mg)的铝合金具有亚共晶微观结构,其中α-铝相被Mg2Si沉淀硬化。该合金广泛用于汽车车轮和各种发动机部件。

1923年,德国的Sander和Meissner发现,一些三元Al-Zn-Mg合金对时效硬化的响应比当时研究的任何其他成分都大。

一些国家已经认识到这些合金在飞机材料方面的潜力,但由于它们很容易受到应力腐蚀开裂(SCC)的影响,它们的采用被推迟了。在日本,一种被称为ESD(超超硬铝)的合金被开发出来,在1938年被成功地用于减轻零式战斗机的重量。

二战期间,通过对一架坠毁飞机的化学分析,向盟国展示了这一创新,在美国和英国,类似的合金很快被用于制造军用飞机。最著名的是75S(后来的7075:Al-5.6Zn-2.5Mg-1.6Cu-0.23Cr),用于美国B-29“超级堡垒”轰炸机的蒙皮和纵梁,并立即减轻了180kg的重量。抗应力腐蚀性能的提高主要归因于铜作为合金元素以及随后的挤压件、锻件和板材的生产。

B-29轰炸机使用了7075铝合金

7075合金被广泛用于战后的客机和军用飞机,包括广泛使用的波音707和命运多舛的彗星。从那时起,对材料的需求越来越高强度:重量比导致了一系列基于Al-Zn-Mg-Cu系的合金的发展,这种进步趋势如图2所示。

一种新型合金7055(Al-8Zn-2.05Mg-2.3Cu-0.16Zr)的屈服强度可能超过620MPa,波音777飞机部件的预计重量减轻为635kg。

引入这些更高合金成分的关键是并行开发复杂的多级时效工艺,其中一些还包括冷加工或热加工,以保持足够的延展性、断裂韧性和良好的抗应力腐蚀开裂性能。

事实上,降低材料密度是降低飞机和空间飞行器结构重量的最有效方法。恰巧,Li(密度为0.54g/cm3)是为数不多的在铝中具有高溶解度的元素之一。

这一点很重要,因为每添加1%,铝合金的密度就降低3%。锂在更可溶的合金元素中也是独一无二的,因为它使弹性模量显著增加(每添加1%锂,则增加6%)。

此外,含有锂的二元和更复杂的铝合金对时效硬化有反应。由于所有这些特点,有史以来最大的一个铝合金项目在1970年到1980年间在很多国家展开,旨在将这些合金开发成新一代低密度、高刚度的飞机材料。

将锂用作铝合金添加剂的尝试可以追溯到1924年,当时德国生产了一种比硬铝具有更高屈服强度的合金,称为“Scleron”(Al-12Zn-3Cu-0.6Mn-0.1Li),主要用于铸件。

美国铝业公司在20世纪50年代末发布了一种合金2020(Al-4.5Cu-1.3Li-0.5Mn-0.2Cd),该合金对人工时效有很高的响应,屈服强度超过520MPa。这被成功地用于美国超音速军用飞机的机翼蒙皮和水平安定面(飞机尾翼的水平翼面)。

然而,后来由于人们认识到在某些情况下其断裂韧性不足,该合金被收回。另一种合金命名为1420(Al-5Mg-2Li-0.1Zr),密度特别低(2.47g/cm3),在1970年代初被引入前苏联的军用飞机中。

从那时起,大量的商业合金成分被注册,主要基于Al-Cu-Li和Al-Cu-Li-Mg体系,并对它们的性能进行了详尽的评估。

据估计,作为传统飞机合金的直接替代品,其结构重量至少可节省10%。一种8090(Al-2.4Li-1.3Cu-0.9Mg-0.1Zr)合金已用于欧洲韦斯特兰/奥古斯塔军用直升机的大部分机身和主升降架,但航空应用受到其他方面的限制,主要是因为所涉及高材料成本的制约。

更引人注目的应用是,美国航天飞机巨大的焊接“超轻重量”外部发射箱采用了含有少量镁和银的Al-Cu-Li合金。

在所有铝合金中,这种合金体系对时效硬化的响应最高,成分显示屈服强度超过700MPa。这种合金的使用预计使重量减轻3400公斤,并且有可能通过减少建造国际空间站所需的发射次数而节省数百万美元。

由于微量添加Mg和Ag能够刺激在{111}α平面上形成的T1相(图3)的薄的、高宽高比板的成核,从而产生了异常的强度。T1相同时存在于S′和θ′相,三种析出相均形成于不同的晶面上。

随着对合金中析出的亚微观过程的理解的发展,1934年提出了同样不可见的位错概念来解释塑性变形。

Mott和Nabarro在1940年首次提出了用位错解释时效硬化的观点,而这一解释的出现早于这些缺陷可以被成像。这些研究人员考虑了与局部应力场有关的沉淀物,并推断,位错要通过这些区域,施加的应力必须超过平均内应力。

他们还认识到位错固有的线张力限制了它的柔韧性,因此限制了它在析出物之间弯曲的能力。他们的理论预测最大硬化的临界粒子间距约为10纳米。

1948年,Orowan提出,如果沉淀物之间的间距很大,位错可以扩展到它们之间的区域,重新连接并继续移动。

如果粒子本身能够承受施加的应力,Orowan假设合金的流动应力完全取决于它们的间距。人们还认识到,较小的沉淀物可以被移动的位错剪切。

随着透射电子显微镜的出现,每一个预言都得到了证实。现在人们一致认为,当合金中含有足够大的沉淀物,足以抵抗位错的剪切,但间距太小而不能通过时,就会产生对位错运动的最大抗力,从而产生最大的时效强化潜力。

图3所示为Al-Cu-Li-Mg-Ag合金,其包含(a)可剪切GP区和偶尔出现沉淀的T1板(硬度146DPN)和(b)均匀分散的T1板(硬度200DPN),可强烈抵抗位错运动(见下文图5)。

图3 Al-5.3Cu-1.3Li-0.4Mg-0.4Ag-0.16Zr铝合金扫描电镜图像,(a)淬火并在160摄氏度时效8小时GP区,(b)淬火,冷加工60摄氏度时效8小时,展示均匀分布的T1相

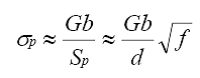

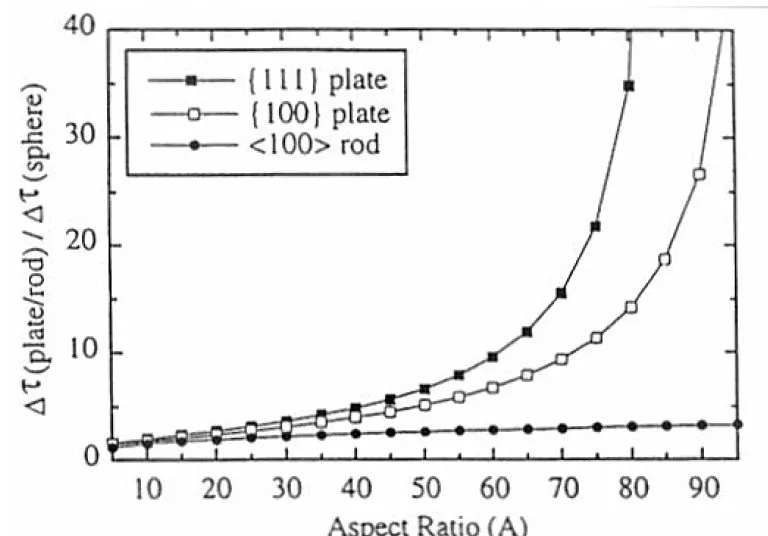

由于小而硬的沉淀颗粒的存在,屈服应力的增加可以用修正的Orowan方程来描述:

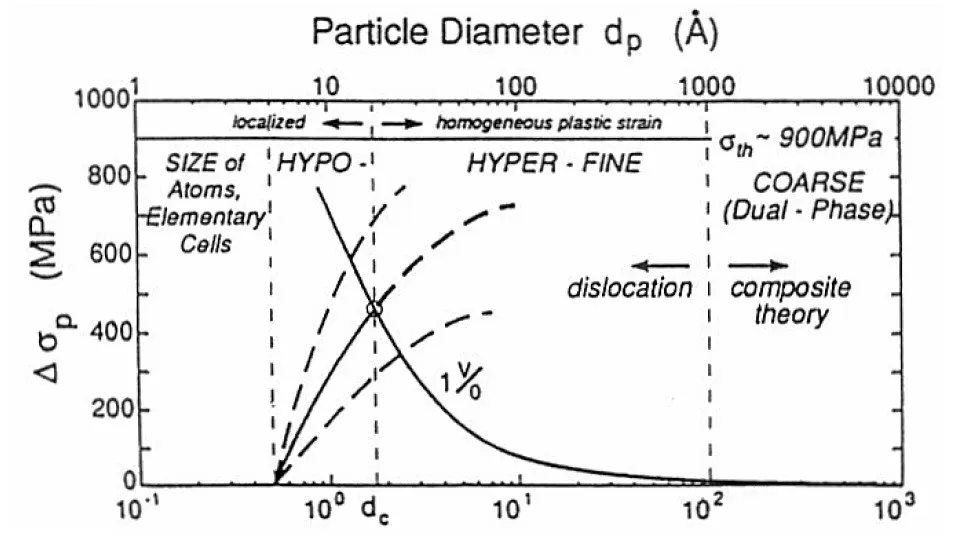

式中,G=粒子的剪切模量,b=位错的Burgers矢量,Sp=粒子中心之间的间距,f=粒子的体积分数,d=粒子的直径。Hornbogen和Starke]描述了硬化(σp)与颗粒体积分数和直径之间的理论关系。如图4所示。

图4 通过计算获得不同体积分析弥散析出相硬化上限

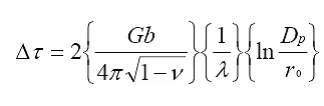

高强度铝合金的另一个共同特征是在铝基体的{111}α和{100}α平面上形成的板状抗剪切沉淀,或在<100>α方向上形成的棒状沉淀。

然而,由于缺乏适用于含球形颗粒合金的Orowan方程的适当版本,对此类析出物的形状、取向和分布对强化效果的定量分析相对较少。

式中,Δτ=弥散硬化引起的临界切应力增量,ν=泊松比,r0=位错的核心半径,λ=有效的平面沉淀间距,Dp=沉淀的平面间距。

在这个方程中,λ随粒子的形状、方向和分布而变化,推导适当版本的Orowan方程需要计算各种粒子阵列的间距。

Kelly,Merle等人,以及Huang和Ardell对已定义的沉淀分布进行了较早的λ测定。最近,Nie和他的同事们试图计算更广泛的沉淀分布的λ,该分析定量地表明,板状沉淀确实比棒状或球形沉淀对滑动位错提供了更有效的屏障。

此外,{111}α板产生的强化增量始终大于{100}α板,并且对于这两个方向,该增量随着板长宽比的增加而逐渐增大。

所有这些特征如图5所示,该图模拟了沉淀体积分数为0.05时,将Δτ(板)与Δτ(球体)的比值,绘制为板宽比的函数。

图5 临界剪切应力比与Orowan强化比

Nie等人还得出结论,当板的纵横比超过临界值时,它们会形成一个有效的连续三维网络,通过对位错的运动施加进一步的严格限制来增加强度(见图3b)。研究还发现,强度最高的合金通常含有多种析出相(一种以上)。

在实际合金中,析出相的最佳分散、形状和取向通常很难达到。例如,当7000系列合金的最大强度时效处理产生的微观结构仅包含可剪切的GP区时,其他性能,如延展性、韧性和抗应力腐蚀开裂能力可能会不足。

通常,当微观结构包含GP区和相对分散的、半共格的中间沉淀物的组合时,对硬化的最大响应出现。如果能够鼓励形成一个或多个后期析出相且更均匀的弥散,则可以实现更大的硬化,这是已开发的多级时效处理的目标之一。微合金化还可以刺激特定中间析出物的形核和生长。

如前所述,在时效硬化的起源确定之后,有很长一段时间,人们普遍认为这些过程可能涉及GP区、中间和平衡沉淀。

现在,更精细的实验技术,如高分辨率电子显微镜(HRTEM)、一维和三维原子探针场离子显微镜(1DAP&3DAP)和正电子湮没谱等技术的出现,打破了这种安逸的局面。

这些技术揭示了一些比我们所认识到的更为复杂的时效过程,这些观察结果具有理论和实际意义,其中一些将在下文讨论。

尽管多年前通过小角度x射线散射检测到淬火和时效铝合金中的溶质原子在沉淀之前的聚集现象,但这种现象对随后时效过程的影响却鲜为人知。

现在有证据表明,在某些合金中,聚集事件可以促进现有析出物的形成,刺激新析出物的形核,并有助于某些合金的实际硬化过程。

在时效过程特别复杂的Al-Mg-Si体系中,Edwards等人的1DAP研究,以及Murayama和Hono的更详细的3DAP研究表明,GP区的形成是在单个Mg和Si原子团簇出现之前,然后是这些元素的共同团簇。

例如,这些团簇是在淬火后和人工时效前在室温下延迟形成。在某些成分中,这导致在高温下粗分散的沉淀物成核,其结果是硬化反应可能明显低于T6热处理的预期。

1DAP和3DAP技术表明,在含有少量Ag和Mg的Al-Cu合金中,Ω相的形核是由在开始人工时效后几秒钟内检测到的Ag和Mg原子簇促进的。

此外,应变能的考虑表明Ω的生长沿着{111}α平面而不是在没有Ag和Mg的情况下形成θ'相的立方平面。

众所周知,大多数其他高纯度或商用Al-Cu-Mg合金在较宽的温度范围(~100°C至240°C)下的时效硬化分为两个不同的阶段。

第一阶段可能占总时效硬化的60-70%,其特点是快速,可能仅在60s内完成。随后是一段较长的时间,在此期间硬度可能保持有效恒定。

以前,这种早期硬化归因于GP(Cu,Mg)区(也称为GPB区)的形成,尽管这些区的实际结构尚未明确。最近,HRTEM、1DAP和3DAP都未能检测到这些区域的任何迹象,直到接近硬度平台的末端。

相反,在快速早期硬化后观察到的是含有~3到20个原子的小团簇,这种现象被称为“团簇硬化”,以区别于正常的沉淀反应。这种行为被归因于溶质/位错相互作用,但其确切机制仍不确定。

人们普遍认为,在时效铝合金中形成的半共格中间析出物的成分和晶体结构与相应平衡相的成分和晶体结构只略有不同。然而,最近一些合金的1DAP和3DAP结构揭示了中间析出物和平衡析出物之间意想不到的成分变化。

一个例子是Al-Mg-Si系统,其中中间沉淀物β''和β'的组成被假定为与平衡沉淀物β(Mg2Si)相同。如前所述,一些商业合金经过精心设计,使镁和硅的比例达到平衡(2:1),目的是使时效过程中这些中间相的析出量最大化。

现在有强有力的实验证据表明,这些沉淀物的实际Mg:Si比率接近1:1,正如在预沉淀簇中观察到的那样。这一发现为生产新的挤压铝-镁-硅合金开辟了前景,在这种合金中,“不必要的”镁被有意去除,以便更容易热加工。

Al-Zn-Mg-(Cu)合金是中间析出物η'的成分与平衡析出物η(MgZn2)的成分有很大差别的其他合金。在这种情况下,η'的Mg:Zn比测量值在1:1到1:1.5的范围内,而不是预期的1:2。这些结果表明,η'的组成与已有的GP区的组成比与平衡沉淀η的组成联系更大。

这些新的观察结果表明,中间沉淀物的成分与平衡沉淀物的成分差别很大,这意味着大量的晶格位置必须由铝原子而不是相应的溶质原子占据。

多年来,有一种默认,即一旦合金在高温下时效硬化,其机械性能在明显较低的温度下无限期暴露后保持稳定。然而,Bartuska等人研究表明,在180°C下时效的高饱和Al-Zn合金如果在室温下保持,将发生二次沉淀。

最近,在某些含锂铝合金中也观察到类似的行为,例如2090(Al-2.6Cu-2.2Li-0.12Zr),其也高度饱和。如果该合金首先在170°C下时效,然后在60至130°C的温度范围内长时间暴露,则硬度和机械强度会逐渐增加,同时延性和韧性也会出现不可接受的下降。这种性能恶化归因于在整个基体中细小弥散的δ'相(Al3Li)的二次析出。

最近对大量溶质含量低得多的时效铝合金的观察表明,二次沉淀实际上是一种更普遍的现象。这一结论得到了正电子湮没光谱技术的支持,结果表明,在时效铝合金从较高温度冷却后,空位在室温下可能保持移动。

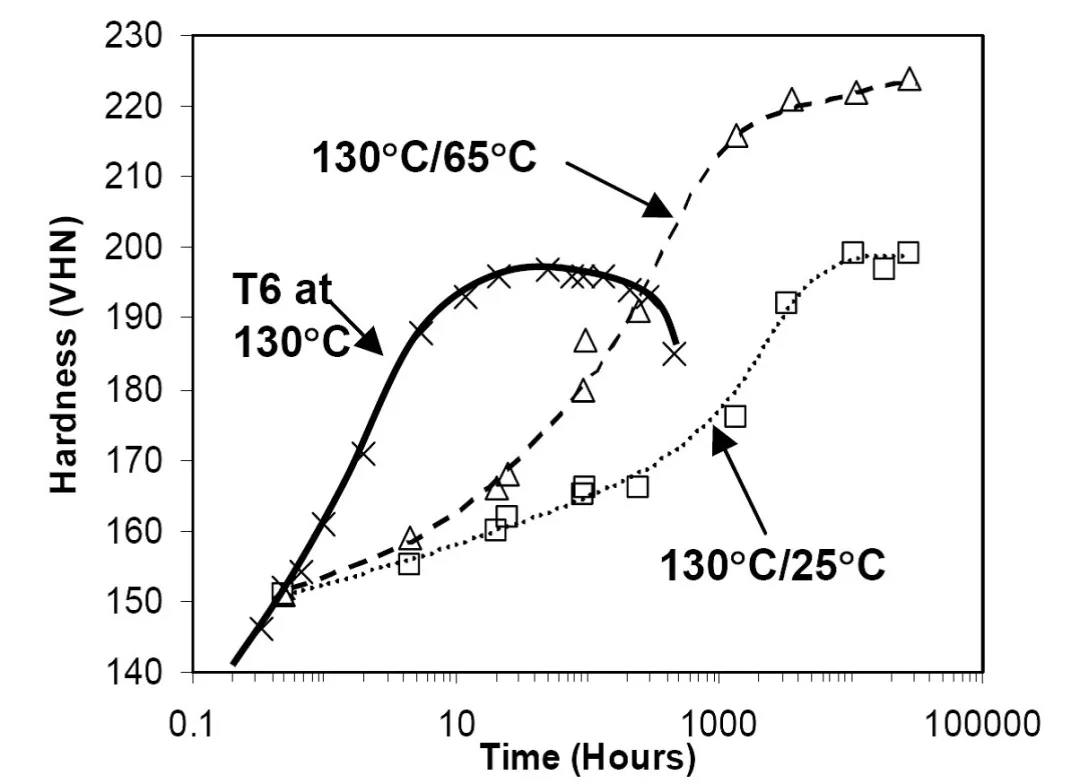

最近的研究工作旨在确定是否可以利用二次时效来改善而不是降低机械性能。在这方面,已经发现,如果各种铝合金的高温时效被低温(25-65°C)下的停留时间所中断,则会发生GP区的二次沉淀,从而刺激在最终微观结构中形成更细小分散的沉淀物。

拉伸性能可比单级T6热处理平均提高10%,断裂韧性显著提高。对于某些合金,在较低温度下持续二次时效也可能导致比T6热处理获得的更大的时效硬化总效果,如图6中7075合金所示。

图4显示,传统铝合金的理论强度约为900MPa。然而,某些含有稀土和具有非晶态结构的过渡金属元素的快速凝固合金已经达到了超过1000兆帕的数值。此外,如果在250-350℃下鼓励部分分解,则可在非晶态基体中形成尺寸小至3-4nm的晶体颗粒,从而进一步提高强度和硬度。

这些合金可以认为是由于存在沉淀物而硬化的,尽管这些相不是通过传统的时效过程产生的。其中一种合金,Al-9Ni-2Y-1Fe(at%)的抗拉强度超过1500MPa。拉拔挤压雾化粉末制备的小体积试样显示出一定的延展性,但合金的生产成本较高。

正如Martin所评论的那样,逐渐认识到时效硬化起源于复杂的沉淀过程,这为冶金学从一门艺术过渡到一门科学提供了一个很好的例子。以前在光学显微镜下看不见的过程现在可以在原子水平上解决。这些知识与先进的建模程序相结合,有助于设计新的合金和时效处理,以满足特定的工程要求。

( 原文作者: I.J. Polmear.澳大利亚墨尔本莫纳什大学物理与材料工程学院名誉教授)(文中未列原文参考文献)

参考文献:

[1] I.J. Polmear. Aluminium Alloys – A Centuryof Age Hardening.Proceedings of the 9th International Conference on AluminiumAlloys (2004).

本站部分文字及图片来源于网络,版权归原创者所有,如有侵权请及时通知我们。